Застосування лінії SMT для поверхневих комірок в електронній промисловості 3C

GREEN — це національне високотехнологічне підприємство, що займається дослідженнями, розробками та виробництвом автоматизованого складання електроніки, а також обладнання для пакування та тестування напівпровідників.

Обслуговуємо лідерів галузі, таких як BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea та понад 20 інших підприємств зі списку Fortune Global 500. Ваш надійний партнер для передових виробничих рішень.

Технологія поверхневого монтажу (SMT) є основним процесом у сучасному виробництві електроніки, особливо для 3C-індустрії (комп'ютери, зв'язок, побутова електроніка). Вона дозволяє монтувати безвивідні/коротковивідні компоненти (SMD) безпосередньо на поверхню друкованих плат, що забезпечує високощільне, мініатюрне, легке, високонадійне та високоефективне виробництво. Як застосовуються лінії SMT в 3C-електронній промисловості, а також ключове обладнання та етапи процесу на лінії SMT для обробки поверхонь.

□ Електронні продукти 3C (такі як смартфони, планшети, ноутбуки, смарт-годинники, навушники, роутери тощо) вимагають надзвичайної мініатюризації, тонких профілів, високої продуктивності,і швидкий

ітерація. Лінії поверхневого монтажу (SMT) слугують центральною виробничою платформою, яка точно відповідає цим вимогам.

□ Досягнення надзвичайної мініатюризації та полегшення:

SMT дозволяє щільно розташовувати мікрокомпоненти (наприклад, 0201, 01005 або менші резистори/конденсатори; мікросхеми BGA/CSP з дрібним кроком) на друкованих платах, що значно зменшує розмір друкованої плати.

розмір, загальний об'єм пристрою та вага — критично важливий фактор для портативних пристроїв, таких як смартфони.

□ Забезпечення високощільного міжз'єднання та високої продуктивності:

Сучасні продукти 3C вимагають складних функцій, потребуючи друкованих плат високої щільності з'єднань (HDI) та багатошарової складної траси. Можливості точного розміщення SMT формують

основа для надійних з'єднань високощільної проводки та передових мікросхем (наприклад, процесорів, модулів пам'яті, радіочастотних блоків), що забезпечує оптимальну продуктивність продукту.

□ Підвищення ефективності виробництва та зниження витрат:

Лінії поверхневого монтажу (SMT) забезпечують високий рівень автоматизації (друк, розміщення, оплавлення, перевірка), надшвидку продуктивність (наприклад, швидкість розміщення перевищує 100 000 шт./год) та мінімальне ручне втручання.

забезпечує виняткову стабільність, високі показники виходу та значно знижує витрати на одиницю продукції в масовому виробництві, ідеально відповідаючи вимогам продуктів 3C щодо швидкого виведення на ринок та

конкурентне ціноутворення.

□ Забезпечення надійності та якості продукції:

Передові процеси поверхневого монтажу (SMT), включаючи точний друк, високоточне розміщення, контрольоване профілювання паянням та ретельний поточний контроль, гарантують стабільність паяних з'єднань та

надійність. Це значно зменшує такі дефекти, як холодні з'єднання, перемички та неспіввісність компонентів, що відповідає суворим вимогам до експлуатаційної стабільності продуктів 3C у суворих умовах.

середовища (наприклад, вібрація, циклічні зміни температур).

□ Адаптація до швидкої ітерації продукту:

Інтеграція принципів гнучкої виробничої системи (ГВС) дозволяє лініям поверхневого монтажу (ПММ) швидко перемикатися між моделями продукції, динамічно реагуючи на швидкозмінні потреби.

вимоги ринку 3C.

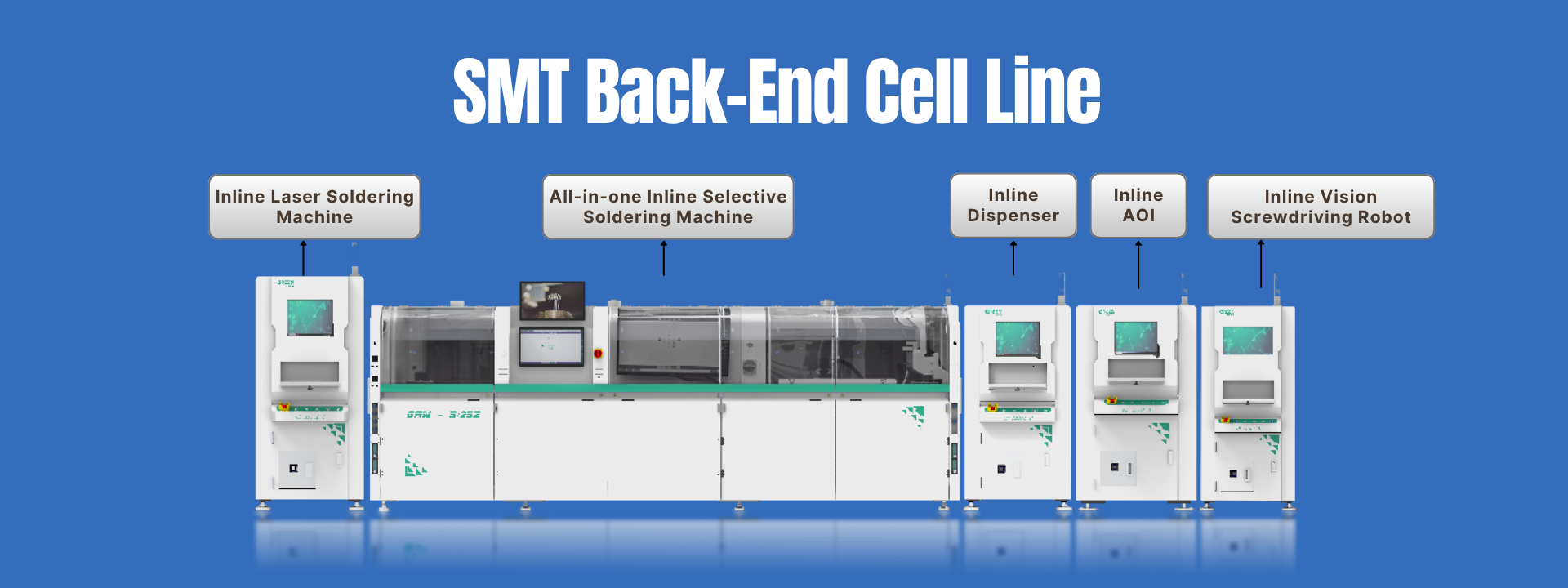

Лазерна пайка

Забезпечує точне паяння з контрольованою температурою для запобігання пошкодженню термочутливих компонентів. Використовує безконтактну обробку, яка усуває механічне напруження, запобігаючи зміщенню компонентів або деформації друкованої плати — оптимізовано для криволінійних/нерівних поверхонь.

Селективне хвильове паяння

Заповнені друковані плати потрапляють у піч для оплавлення, де точно контрольований температурний профіль (попередній нагрів, замочування, оплавлення, охолодження) плавить паяльну пасту. Це дозволяє змочити контактні площадки та виводи компонентів, утворюючи надійні металургійні з'єднання (паяні з'єднання), а потім затвердіти після охолодження. Керування температурною кривою має першорядне значення для якості зварювання та довгострокової надійності.

Повністю автоматичне високошвидкісне лінійне дозування

Заповнені друковані плати потрапляють у піч для оплавлення, де точно контрольований температурний профіль (попередній нагрів, замочування, оплавлення, охолодження) плавить паяльну пасту. Це дозволяє змочити контактні площадки та виводи компонентів, утворюючи надійні металургійні з'єднання (паяні з'єднання), а потім затвердіти після охолодження. Керування температурною кривою має першорядне значення для якості зварювання та довгострокової надійності.

Машина AOI

Перевірка AOI після пакування:

Після паяння оплавленням системи AOI (автоматизованої оптичної інспекції) використовують камери високої роздільної здатності та програмне забезпечення для обробки зображень для автоматичної перевірки якості паяних з'єднань на друкованих платах.

Це включає виявлення таких дефектів, як:Дефекти паяння: недостатня/надмірна кількість припою, холодні з'єднання, перемички.Дефекти компонентів: неправильне вирівнювання, відсутні компоненти, неправильні деталі, зворотна полярність, надгробки.

Як критичний вузол контролю якості на лініях поверхневого монтажу (SMT), AOI забезпечує цілісність виробництва.

Вбудований гвинтовий верстат з візуальним керуванням

У лініях SMT (технологія поверхневого монтажу) ця система працює як обладнання для пост-складання, закріплюючи великі компоненти або структурні елементи на друкованих платах, такі як радіатори, роз'єми, кронштейни корпусу тощо. Вона оснащена автоматизованою подачею та точним контролем крутного моменту, одночасно виявляючи дефекти, включаючи пропущені гвинти, кріплення з перехресною різьбою та зрив різьби.