Застосування в напівпровідниковій промисловості

GREEN – це національне високотехнологічне підприємство, що займається дослідженнями, розробками та виробництвом автоматизованого обладнання для складання електроніки, пакування та тестування напівпровідників. Обслуговує таких лідерів галузі, як BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea та понад 20 інших підприємств зі списку Fortune Global 500. Ваш надійний партнер для передових виробничих рішень.

Машини для склеювання дозволяють створювати мікроз'єднання з різними діаметрами дротів, забезпечуючи цілісність сигналу; вакуумне паяння мурашиною кислотою формує надійні з'єднання за вмісту кисню <10 ppm, запобігаючи окислювальному руйнуванню в упаковках високої щільності; AOI перехоплює дефекти мікронного рівня. Ця синергія забезпечує >99,95% вихідної потужності упаковки, що відповідає екстремальним вимогам тестування чіпів 5G/AI.

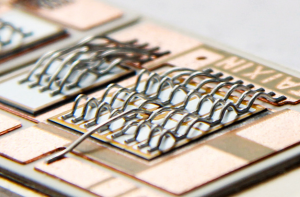

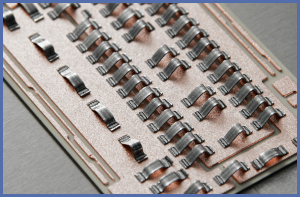

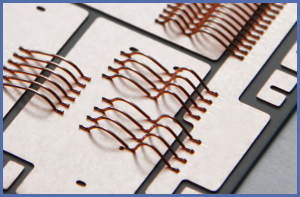

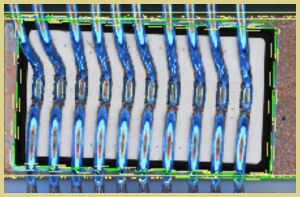

Ультразвуковий дротяний склеювач

Здатний склеювати алюмінієвий дріт товщиною 100–500 мкм, мідний дріт товщиною 200–500 мкм, алюмінієві стрічки шириною до 2000 мкм та товщиною 300 мкм, а також мідні стрічки.

Діапазон переміщення: 300 мм × 300 мм, 300 мм × 800 мм (налаштовується), з повторюваністю < ±3 мкм

Діапазон переміщення: 100 мм × 100 мм, з повторюваністю < ±3 мкм

Що таке технологія з'єднання дротів?

З'єднання дротів – це мікроелектронний метод з'єднання, який використовується для з'єднання напівпровідникових приладів з їх корпусом або підкладками. Як одна з найважливіших технологій у напівпровідниковій промисловості, вона дозволяє з'єднувати мікросхеми із зовнішніми схемами в електронних пристроях.

Матеріали для склеювання дроту

1. Алюміній (Al)

Чудова електропровідність порівняно із золотом, економічно ефективний

2. Мідь (Cu)

На 25% вища електро/теплопровідність, ніж у Au

3. Золото (Au)

Оптимальна провідність, стійкість до корозії та надійність з'єднання

4. Срібло (Ag)

Найвища провідність серед металів

Алюмінієвий дріт

Алюмінієва стрічка

Мідний дріт

Мідна стрічка

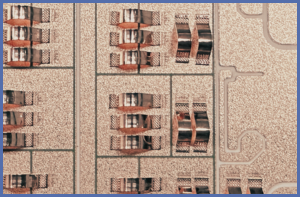

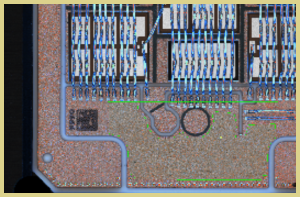

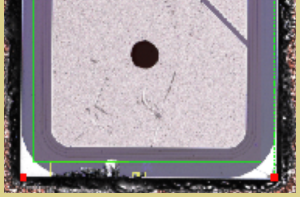

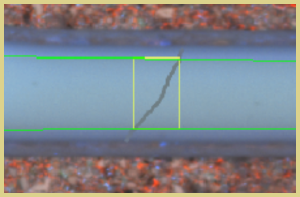

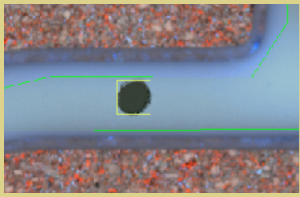

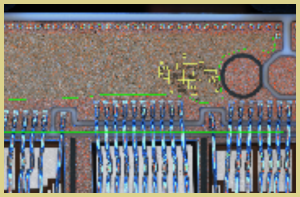

З'єднання напівпровідникових кристалів та дротів (AOI)

Використовує 25-мегапіксельну промислову камеру для виявлення дефектів кріплення кристалів та з'єднання проводів на таких виробах, як ІС, IGBT, MOSFET та вивідні рамки, досягаючи коефіцієнта виявлення дефектів понад 99,9%.

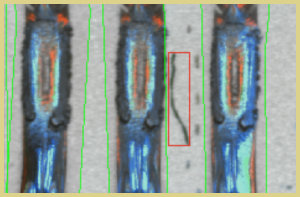

Інспекційні справи

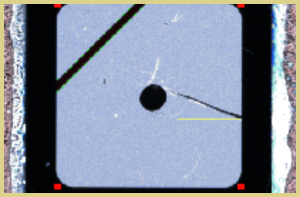

Здатний перевіряти висоту та площинність стружки, зміщення, нахил та відколи стружки; неадгезію кульки припою та відшарування паяного з'єднання; дефекти з'єднання дротів, включаючи надмірну або недостатню висоту петлі, руйнування петлі, обриви дротів, відсутність дротів, контакт дротів, вигин дроту, перетин петлі та надмірну довжину хвоста; недостатню кількість клею; та бризки металу.

Кулька/залишок припою

Подряпина від чіпа

Розміщення стружки, розміри, вимірювання нахилу

Забруднення стружки/сторонні матеріали

Відколювання чіпа

Тріщини в керамічних траншеях

Забруднення керамічної траншеї

Окислення АМБ

Вбудована піч для паяння мурашиної кислоти

1. Максимальна температура ≥ 450°C, мінімальний рівень вакууму < 5 Па

2. Підтримує середовище для обробки мурашиної кислоти та азоту

3. Коефіцієнт утворення пустот в одній точці ≦ 1%, загальний коефіцієнт утворення пустот ≦ 2%

4. Водяне охолодження + азотне охолодження, оснащене системою водяного охолодження та контактним охолодженням

IGBT силовий напівпровідник

Надмірна швидкість утворення пустот при паянні IGBT може спричинити ланцюгову реакцію збоїв, включаючи теплову реакцію, механічне розтріскування та погіршення електричних характеристик. Зниження швидкості утворення пустот до ≤1% суттєво підвищує надійність та енергоефективність пристрою.

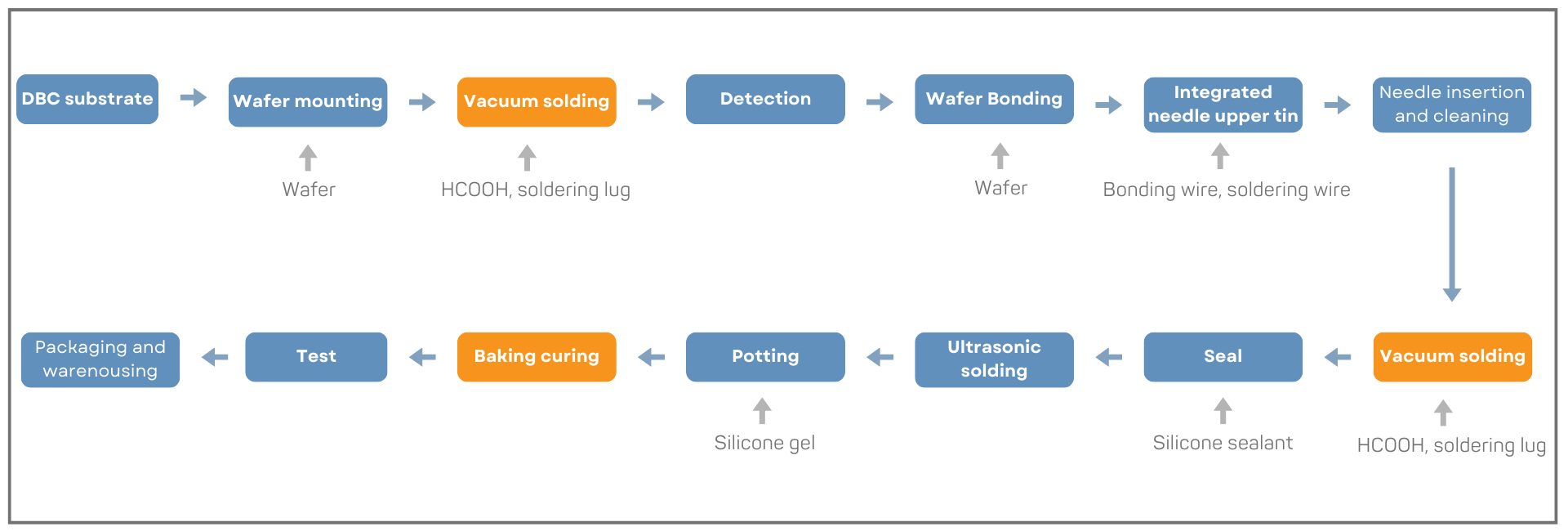

Блок-схема виробничого процесу IGBT